Sécheurs à membrane

Les sécheurs compacts et innovants pour plus d’efficacité et de sécurité

Le module à membrane KAESER (KMM) se distingue par le concept Flow spécialement étudié pour offrir une efficacité durable du séchage, et par les nouvelles membranes haute performance caractérisées par l’enroulement en hélice des fibres creuses.

Les sécheurs KMM permettent d’obtenir des points de rosée négatifs dans un minimum d’espace. Ils révèlent tous leurs avantages sur les sites dépourvus d’alimentation électrique ou pour le séchage final de l’air comprimé dans les secteurs exposés au gel.

- Débit de 0,04 à 3,97 m³/min

- Point de rosée sous pression de +10 °C à −40 °C (abaissement relatif jusqu’à 90 °C par rapport à la température d’entrée)

- En option, versions avec vanne d’arrêt d’air de balayage à économie d’énergie

Les avantages

- Construction innovante de la membrane :

La disposition en hélice des fibres Kaeser extrêmement fines crée une grande surface de séparation pour une encombrement minimal. Les molécules d’eau sont dirigées vers l’intérieur pour maintenir en permanence la capacité d’absorption des pores extérieurs de la membrane (« concept flow »). - Sécurité de fonctionnement maximale :

Tous les éléments fonctionnels des sécheurs KMM sont logés dans un boîtier robuste. Des filtres microniques KAESER installés en amont protègent le module à membrane contre l’infiltration de poussière, d’aérosols et d’huile. - Grande efficacité :

La buse d’air de balayage possède une section d’ouverture définie pour minimiser les pertes d’air. En empêchant les pertes d’air de balayage pendant les arrêts, la vanne d’arrêt (en option) rend le sécheur encore plus économique.

Un écoulement d’air régulier, avec peu de vibrations est essentiel pour votre système de traitement, surtout au redémarrage du compresseur.

Les détails du produit

Construction innovante de la membrane

Fibres extra-fines

Les fibres du module à membrane Kaeser, plus fines et plus abondantes que dans les sécheurs à membrane courants, présentent une plus grande surface pour une meilleure efficacité du séchage. Les fibres de la membrane se distinguent également par une grande résistance mécanique.

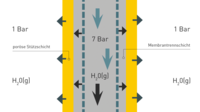

Le concept « Flow »

Chaque fibre creuse de la membrane est constituée d’une couche séparatrice interne perméable à l’eau et d’une couche externe très poreuse. Lorsque l’air comprimé humide se diffuse dans les fibres, l’eau qu’il contient traverse la couche séparatrice en s’évaporant sous l’effet de la grande différence de pression partielle avec l’air de balayage. De ce fait, les pores de la couche externe restent toujours perméables à la vapeur d’eau.

Séchage efficace

La structure en hélice des fibres de membrane autour de la conduite interne du module sécheur permet une construction plus courte avec la même efficacité de séchage. L’enroulement en hélice offre une plus grande surface membranaire active dans un même volume. Il permet une répartition homogène de l’air sur les fibres et favorise l’évacuation de l’humidité

Équipements et options

KMM avec vanne d’arrêt d’air de balayage pour une plus grande économie d’énergie

- Module à membrane KMM avec le concept « Flow » et l’enroulement en hélice des fibres

- Électrovanne pilote : 230 V, 50 Hz, 240 V, 60 Hz, normalement ouverte

- Préréglé et préassemblé, prêt à fonctionner

- Avec silencieux de refoulement

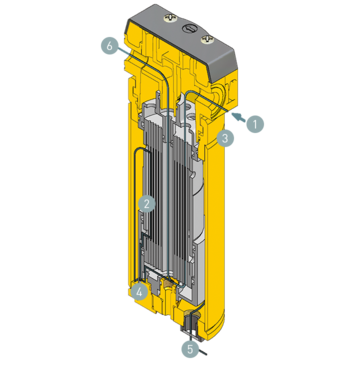

Fonctionnement du module sécheur à membrane

- Entrée d’air comprimé

- Module à membrane

- Boîtier externe

- Buse d’air de balayage

- Sortie d’air de balayage

- Sortie d’air comprimé

L’air comprimé humide entre dans le boîtier et arrive au contact des fibres dans le module à membrane. Une faible quantité d’air comprimé sec est renvoyée à contre-courant pour balayer les fibres. Cet air de balayage se détend à la pression atmosphérique et son augmentation de volume lui permet d’absorber plus d’humidité. Du fait de la différence d’hygrométrie entre l’air de balayage et l’air comprimé humide, et de la structure de la membrane qui n’est perméable qu’à la vapeur d’eau, la paroi fibreuse ne laisse pratiquement passer que les molécules d’eau. Des orifices de sortie séparés sont prévus pour l’air comprimé sec et pour l’air de balayage.

Caractéristiques techniques

Vous trouverez les caractéristiques techniques dans cette notice :